Saff epitassjali huwa film kristall wieħed speċifiku mkabbra fuq il-wejfer permezz ta 'proċess ep·itaxial, u l-wejfer tas-sottostrat u l-film epitassjali jissejħu wejfer epitassjali. Billi jikber is-saff epitassjali tal-karbur tas-silikon fuq is-sottostrat tal-karbur tas-silikon konduttiv, il-wejfer epitassjali omoġenju tal-karbur tas-silikon jista 'jiġi ppreparat aktar f'dijodi Schottky, MOSFETs, IGBTs u apparati ta' enerġija oħra, li fosthom is-sottostrat 4H-SiC huwa l-aktar użat komunement.

Minħabba l-proċess ta 'manifattura differenti ta' apparat tal-qawwa tal-karbur tas-silikon u apparat tal-qawwa tas-silikon tradizzjonali, ma jistax jiġi fabbrikat direttament fuq materjal tal-kristall wieħed tal-karbur tas-silikon. Materjali epitassjali addizzjonali ta 'kwalità għolja għandhom jitkabbru fuq is-sottostrat tal-kristall wieħed konduttiv, u diversi apparati għandhom jiġu manifatturati fuq is-saff epitassjali. Għalhekk, il-kwalità tas-saff epitassjali għandha influwenza kbira fuq il-prestazzjoni tal-apparat. It-titjib tal-prestazzjoni ta 'apparati ta' enerġija differenti jressaq ukoll rekwiżiti ogħla għall-ħxuna tas-saff epitassjali, il-konċentrazzjoni tad-doping u d-difetti.

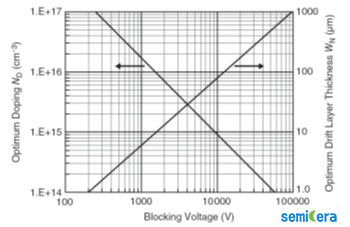

FIG. 1. Relazzjoni bejn il-konċentrazzjoni tad-doping u l-ħxuna tas-saff epitassjali tal-apparat unipolari u l-vultaġġ tal-imblukkar

Il-metodi ta 'preparazzjoni tas-saff epitassjali SIC jinkludu prinċipalment metodu ta' tkabbir ta 'evaporazzjoni, tkabbir epitassjali ta' fażi likwida (LPE), tkabbir epitassjali tar-raġġ molekulari (MBE) u depożizzjoni kimika tal-fwar (CVD). Fil-preżent, id-depożizzjoni tal-fwar kimiku (CVD) hija l-metodu ewlieni użat għall-produzzjoni fuq skala kbira fil-fabbriki.

| Metodu ta' preparazzjoni | Vantaġġi tal-proċess | Żvantaġġi tal-proċess |

|

Tkabbir Epitassjali tal-Fażi Likwida

(LPE)

|

Rekwiżiti sempliċi ta 'tagħmir u metodi ta' tkabbir bi prezz baxx. |

Huwa diffiċli li tikkontrolla l-morfoloġija tal-wiċċ tas-saff epitassjali. It-tagħmir ma jistax epitassjali wejfers multipli fl-istess ħin, u jillimita l-produzzjoni tal-massa. |

|

Tkabbir Epitassjali tar-Raġġ Molekulari (MBE)

|

Saffi epitassjali tal-kristall SiC differenti jistgħu jitkabbru f'temperaturi ta 'tkabbir baxxi |

Ir-rekwiżiti tal-vakwu tat-tagħmir huma għoljin u għaljin. Rata ta 'tkabbir bil-mod tas-saff epitassjali |

|

Depożizzjoni Kimika tal-Fwar (CVD) |

L-aktar metodu importanti għall-produzzjoni tal-massa fil-fabbriki. Ir-rata ta 'tkabbir tista' tiġi kkontrollata b'mod preċiż meta jikbru saffi epitassjali ħoxnin. |

Is-saffi epitassjali tas-SiC għad għandhom diversi difetti li jaffettwaw il-karatteristiċi tal-apparat, għalhekk il-proċess tat-tkabbir epitassjali għas-SiC jeħtieġ li jiġi ottimizzat kontinwament.(TaCmeħtieġa, ara Semiceraprodott TaC) |

|

Metodu ta 'tkabbir ta' evaporazzjoni

|

Bl-użu tal-istess tagħmir bħall-ġbid tal-kristall SiC, il-proċess huwa kemmxejn differenti mill-ġbid tal-kristall. Tagħmir matur, bi prezz baxx |

Evaporazzjoni irregolari tas-SiC tagħmilha diffiċli biex tuża l-evaporazzjoni tiegħu biex tikber saffi epitassjali ta 'kwalità għolja |

FIG. 2. Tqabbil ta 'metodi ta' preparazzjoni prinċipali ta 'saff epitassjali

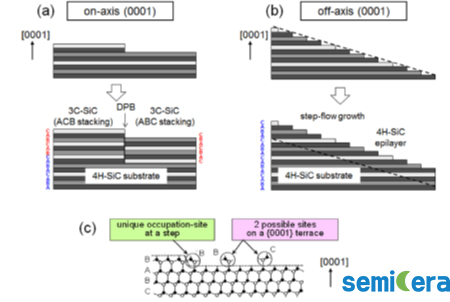

Fuq is-sottostrat off-axis {0001} b'ċertu Angolu ta 'inklinazzjoni, kif muri fil-Figura 2(b), id-densità tal-wiċċ tal-pass hija akbar, u d-daqs tal-wiċċ tal-pass huwa iżgħar, u n-nukleazzjoni tal-kristall mhix faċli biex iseħħu fuq il-wiċċ tal-pass, iżda aktar spiss iseħħ fil-punt ta 'għaqda tal-pass. F'dan il-każ, hemm ċavetta tan-nukleazzjoni waħda biss. Għalhekk, is-saff epitassjali jista 'jirreplika perfettament l-ordni ta' stivar tas-sottostrat, u b'hekk jelimina l-problema ta 'koeżistenza multi-tip.

FIG. 3. Dijagramma tal-proċess fiżiku tal-metodu tal-epitassija tal-kontroll tal-pass 4H-SiC

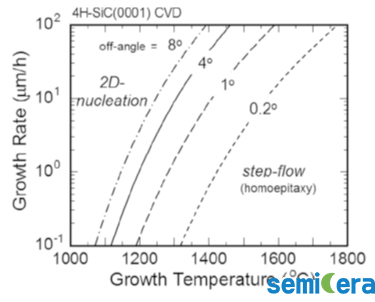

FIG. 4. Kundizzjonijiet kritiċi għat-tkabbir tas-CVD bil-metodu ta 'epitassija kkontrollata b'pass 4H-SiC

FIG. 5. Tqabbil tar-rati tat-tkabbir taħt sorsi differenti tas-silikon f'epitassija 4H-SiC

Fil-preżent, it-teknoloġija epitaxy tal-karbur tas-silikon hija relattivament matura f'applikazzjonijiet ta 'vultaġġ baxx u medju (bħal apparat ta' 1200 volt). L-uniformità tal-ħxuna, l-uniformità tal-konċentrazzjoni tad-doping u d-distribuzzjoni tad-difetti tas-saff epitassjali jistgħu jilħqu livell relattivament tajjeb, li bażikament jista 'jilħaq il-ħtiġijiet ta' SBD ta 'vultaġġ medju u baxx (dijodu Schottky), MOS (transistor tal-effett tal-kamp semikonduttur tal-ossidu tal-metall), JBS ( junction diode) u apparat ieħor.

Madankollu, fil-qasam tal-pressjoni għolja, wejfers epitassjali għad iridu jegħlbu ħafna sfidi. Pereżempju, għal apparati li jeħtieġ li jifilħu 10,000 volt, il-ħxuna tas-saff epitassjali jeħtieġ li tkun ta 'madwar 100μm. Meta mqabbel ma 'apparat ta' vultaġġ baxx, il-ħxuna tas-saff epitassjali u l-uniformità tal-konċentrazzjoni tad-doping huma ħafna differenti, speċjalment l-uniformità tal-konċentrazzjoni tad-doping. Fl-istess ħin, id-difett tat-trijangolu fis-saff epitassjali se jeqred ukoll il-prestazzjoni ġenerali tal-apparat. F'applikazzjonijiet ta 'vultaġġ għoli, it-tipi ta' apparat għandhom it-tendenza li jużaw apparati bipolari, li jeħtieġu ħajja ta 'minoranza għolja fis-saff epitassjali, għalhekk il-proċess jeħtieġ li jiġi ottimizzat biex itejjeb il-ħajja ta' minoranza.

Fil-preżent, l-epitassija domestika hija prinċipalment ta '4 pulzieri u 6 pulzieri, u l-proporzjon ta' epitassi tal-karbur tas-silikon ta 'daqs kbir qed jiżdied sena b'sena. Id-daqs tal-folja epitassjali tal-karbur tas-silikon huwa limitat prinċipalment mid-daqs tas-sottostrat tal-karbur tas-silikon. Fil-preżent, is-sottostrat tal-karbur tas-silikon ta '6 pulzieri ġie kummerċjalizzat, għalhekk l-epitassjali tal-karbur tas-silikon qed tittrasferixxi gradwalment minn 4 pulzieri għal 6 pulzieri. Bit-titjib kontinwu tat-teknoloġija tal-preparazzjoni tas-sottostrat tal-karbur tas-silikon u l-espansjoni tal-kapaċità, il-prezz tas-sottostrat tal-karbur tas-silikon qed jonqos gradwalment. Fil-kompożizzjoni tal-prezz tal-folja epitassjali, is-sottostrat jammonta għal aktar minn 50% tal-ispiża, għalhekk bit-tnaqqis tal-prezz tas-sottostrat, il-prezz tal-folja epitassjali tal-karbur tas-silikon huwa wkoll mistenni li jonqos.

Ħin tal-post: Ġunju-03-2024